Home

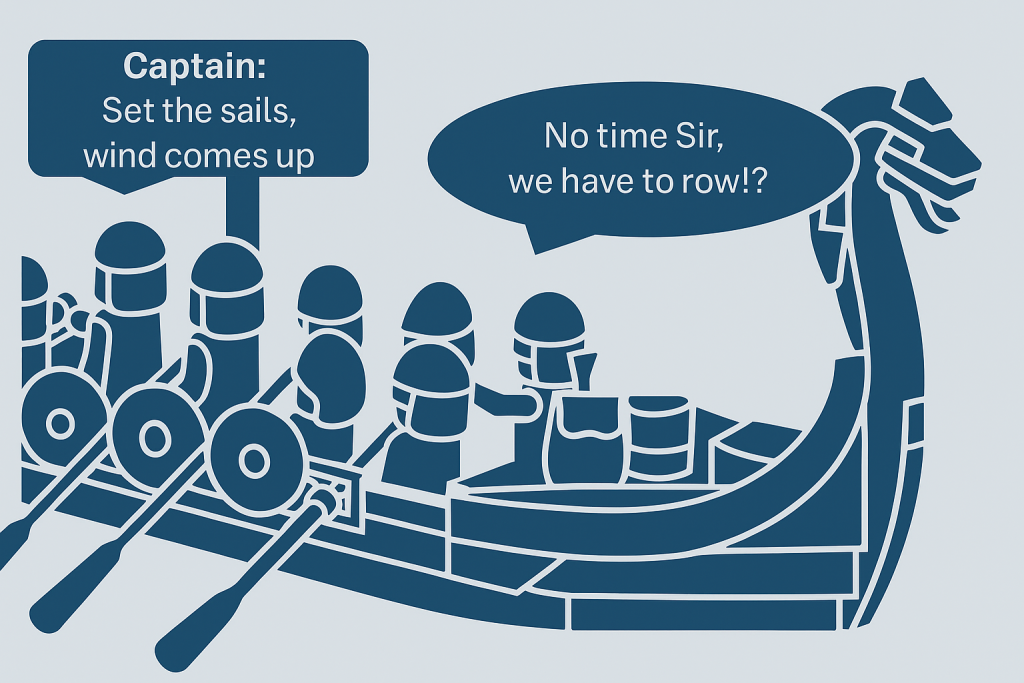

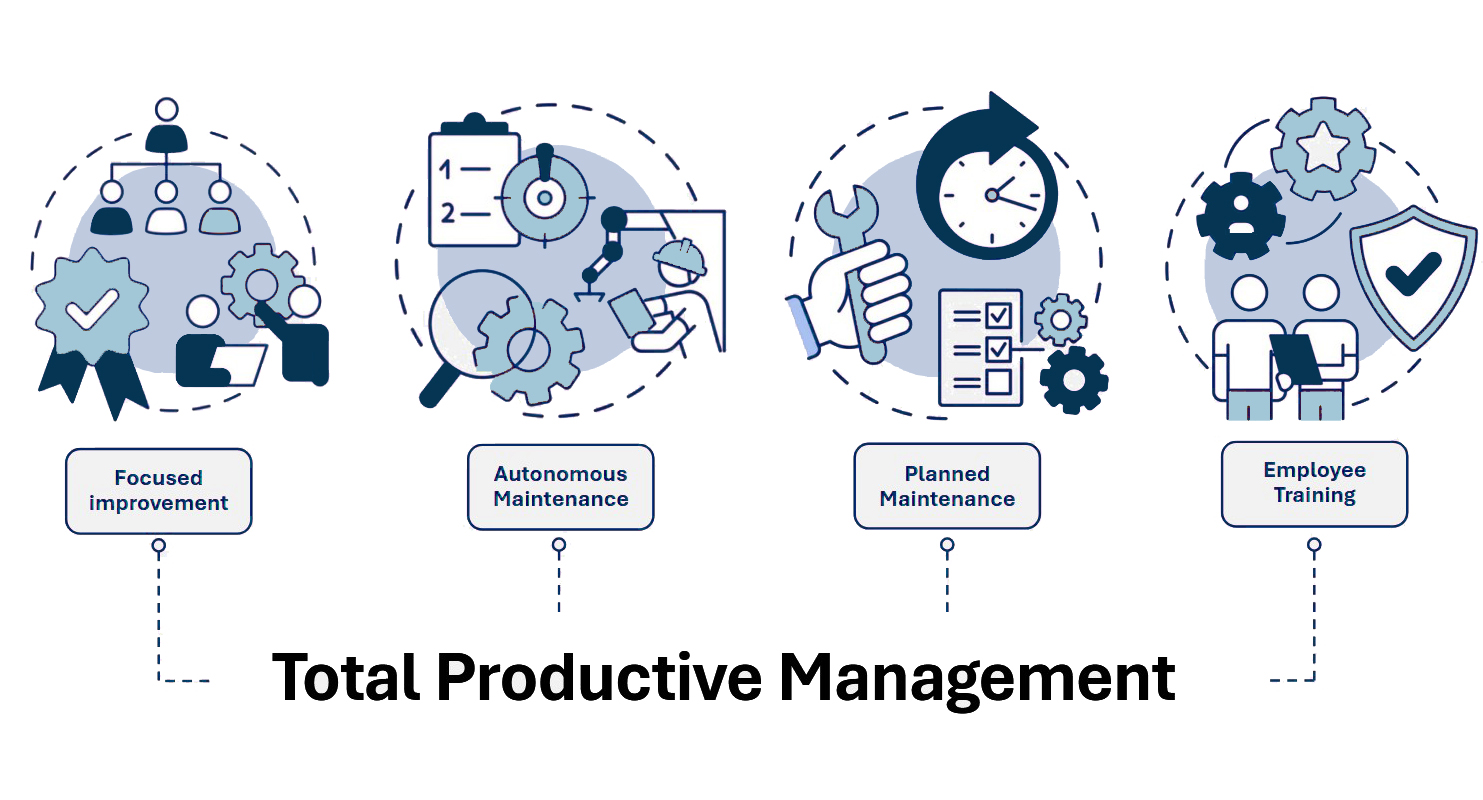

TPM ist ein umfassendes Managementsystem für das gesamte Unternehmen. Es soll eine unterstützende Unternehmenskultur

geschaffen werden, an der sich alle Geschäftsbereiche beteiligen.

Im Fokus steht ein System zur Identifizierung und Vermeidung von Verschwendung und Verlusten zu etablieren und einen kontinuierlichen Verbesserungsprozess in allen Geschäftsbereichen zu erzielen.

Die Key Performance Indikatoren (KPI) stellen dabei Produktivität, Qualität, Kosten, Lieferung, EHS und Motivation/Zufriedenheit dar.

Aber alles der Reihe nach.

Ein besserer Workflow in Ihrem Unternehmen sorgt dafür, dass die Arbeit leichter, effizienter und wertschöpfender wird.

Dies führt zu weniger Stress und Ungeplantem, zu reduziertem Zeitverlust durch strukturierte Arbeitsabläufe sowie zur Vermeidung von Fehlern.

Klare Prozesse und wenig Störfälle erlauben mehr Zeit für das Wesentliche.

Gerne stehe ich Ihnen bei Produktionsproblemen und Fragen mit Rat und Tat zur Seite. Egal, ob Sie weitere Informationen zur Thematik von Total Productive Management erhalten oder gleich einen Termin mit mir vereinbaren möchten – bitte kontaktieren Sie mich gerne per Kontaktformular, E-Mail oder Telefon.